Mit ihren rund 400 hochqualifizierten Mitarbeitenden begleitet die Entwicklung Antrieb der Audi Hungaria die elektrischen Antriebe von der Vorentwicklungsphase bis hin zur Unterstützung der Serienproduktion. Die Prüfungen und Tests der elektrischen Antriebe führt der Bereich unter anderem mit B2B (back to back)-Prüfständen und einem Akustik-Achsprüfstand durch.

„Unsere Technische Entwicklung ist das drittgrößte Entwicklungszentrum der AUDI AG und gleichzeitig deren Kompetenzzentrum für Simulationen sowie Akustik- und Festigkeitsprüfungen. Die Experten der Audi Hungaria bieten auch Dienstleistungen für die verschiedenen Produktionsstandorte des Volkswagen Konzerns an, da sie auf ihren Prüfständen alle Antriebe des Konzerns testen können. Mit dem kontinuierlichen Ausbau unseres Mess-Portfolios bauen wir unsere Kompetenzen im Bereich der Antriebsentwicklung weiter aus. Ich kann mit Sicherheit sagen, dass wir im Bereich Fahrzeugantriebe nicht nur vorbereitet auf die E-Transformation sind, sondern diese auch mitgestalten“, sagt Alfons Dintner, Vorsitzender des Vorstands der AUDI HUNGARIA Zrt.

Für einen effizienten und zuverlässigen Elektroantrieb ist ein perfektes Zusammenspiel von Elektromotor, Getriebe und Leistungselektronik erforderlich. Gerade deshalb haben die Experten in der Entwicklung Antrieb die Aufgabe, die Bauteile entsprechend zu planen, deren Funktion zu prüfen und die Teile freizugeben. In der Vorserienphase erstreckt sich ihre Tätigkeit auch auf die Validierung der Elektroantriebe und anschließend auf die Unterstützung der Serienproduktion. Dafür führen sie detaillierte Messungen auf verschiedenen Prüfständen durch – unter extremen thermischen, elektrischen und mechanischen Bedingungen.

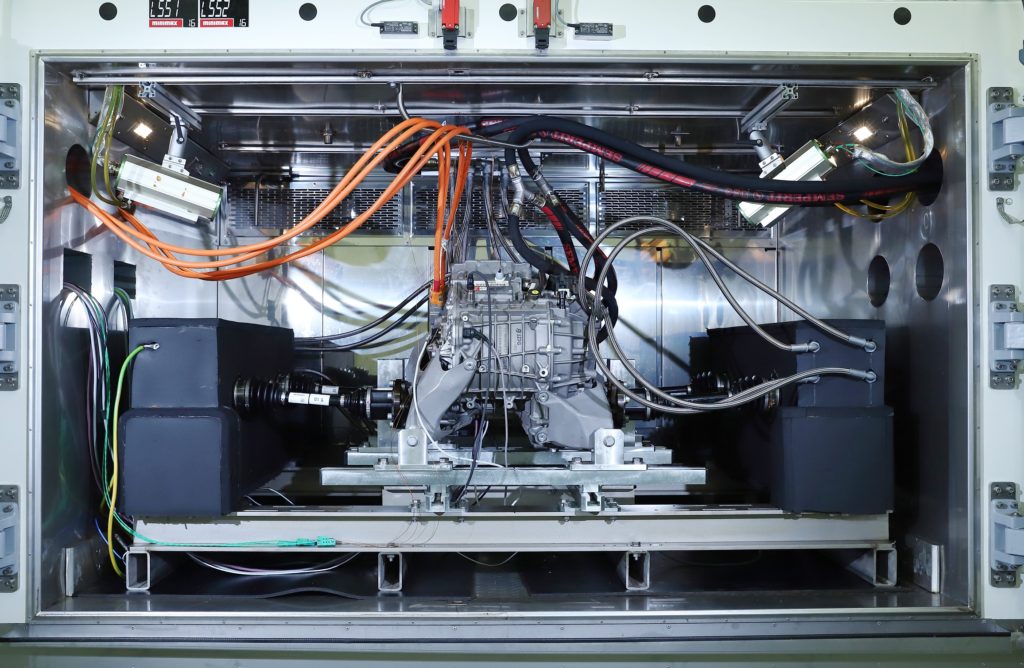

Ein typischer B2B-Aufbau besteht aus zwei E-Antrieben, Gelenkwellen und zwei Stirnradgetrieben. Dabei übernimmt eine der E-Maschinen die Antriebsfunktion und treibt über das Stirnradgetriebe die andere E-Maschine an. Die zweite E-Maschine ist somit im klassischen Sinne das zu testende Bauteil, der sogenannte Prüfling. Typisch für B2B-Prüftstände ist auch, dass sie ohne Bremsmaschine betrieben werden können. Sie können auch zwei Antriebe gleichzeitig testen. Dabei befindet sich ein Antrieb im motorischen Betrieb und der andere im generatorischen Betrieb – mit wechselndem Betriebsmodus. Dadurch können zum einen Freigabeläufe sehr effizient und schnell durchgeführt werden, zum anderen lassen sich durch den optimalen Aufbau des Prüfstands größere Drehmomente oder Drehzahlen durch einen einfachen Umbau des Stirnradgetriebes realisieren.

Auch die thermischen Eigenschaften sprechen für B2B-Prüfstände: Die während der Tests verwendeten Paletten, auf denen die E-Maschinen vormontiert in die Prüfkammer geschoben werden, können auch in einer Klimakammer betrieben werden. Dort ist es möglich, die Antriebe unter extremen Klimabedingungen, von arktischer Kälte bis hin zur Wüstenhitze und noch darüber hinaus zu prüfen: Die Experten testen hier in einem Spektrum zwischen -70°C und 160°C. Somit lassen sich unterschiedlichste Fahrsituationen abbilden, in denen die Antriebe von unseren KundInnen später täglich betrieben werden. Neben der Außentemperatur kann auch die Temperatur für das Kühlmittel des E-Antriebs zwischen -40°C und 80°C unabhängig eingestellt werden.

Mit der Kombination eines B2B-Prüfstand und einer Klimakammer können unterschiedlichste Testprofile gefahren werden. Dazu zählen zum Beispiel Lebensdauererprobungen, aber auch thermische Grenzbetriebsversuche.

Der Standort Győr arbeitet eng mit der AUDI AG zusammen und spielt eine führende Rolle in der aktiven Umweltprüfung von elektrischen Antrieben. Dazu gehören vor allem die Steuerung und Unterstützung der damit verbundenen Testanläufe sowie die Abstimmung der internen und externen Testkapazitäten.